工业控制系统(ICS)

工业控制系统(ICS)是一个通用术语,用于描述硬件和软件与网络连接的集成,以支持关键基础设施。ICS技术包括但不限于监控和数据采集(SCADA)和分布式控制系统(DCS),工业自动化和控制系统(IACS),可编程逻辑控制器(PLC),可编程自动化控制器(PAC),远程终端单元(RTU),控制服务器,智能电子设备(IED)和传感器。

从历史上看,大多数用于制造和发电厂,供水和污水处理厂,运输行业和其他关键基础设施运行的机械和工程部件都是愚蠢的,而那些计算机化的部件通常使用 专有 协议。他们所属的网络空洞而且受到外界保护。这种情况多年来发生了变化,今天ICS的组件通常直接或间接地与互联网连接。

智能传感器技术和无线网络的进步使得操作技术(OT)与信息技术(IT)的融合成为可取且具有成本效益的。尽管速度提高,对条件的响应性更好以及IT / OT融合带来的可靠性提高 ,但在安全性方面存在缺陷。

工业控制系统是一个包罗万象的术语,用于各种自动化系统及其设备,如可编程逻辑控制器(PLC)、人机界面(HMI)、监控和数据采集(SCADA)系统,分布式控制系统(DCS)、安全仪表系统(SIS)等。

可编程逻辑控制器

可编程逻辑控制器,或称为PLC,是几乎所有工业控制系统的核心。这些设备通过输入通道从传感器获取数据,通过输出通道控制执行器。典型的PLC由微控制器(大脑)和输入与输出通道阵列组成。输入与输出通道可以是模拟、数字或网络暴露值。这些I/O通道通常作为附加到PLC背板的附加卡。这样,可以定制PLC以适应许多不同的功能和实现。

PLC的编程可以通过设备上的专用USB或串行接口,或通过设备内置的网络通信总线,或作为附加卡来完成。在用的常见网络类型是Modbus、以太网、ControlNet、PROFINET等。

PLC可以作为独立设备进行部署,控制制造过程的某个部分,例如单台机器。它们也可以作为分布式系统部署,跨越分散位置的多个工厂,具有数千个I/O点和众多互连部件。

人机界面

机器级人机界面,HMI是进入控制系统的窗口。它可视化运行过程,允许检查和操作过程值,显示告警以及控制值的趋势。HMI最简单的形式是单独的触控设备,通过串行或以太网封装协议进行通信。更先进的HMI系统可以使用分布式服务器提供丰富的HMI屏幕和数据。

监控和数据采集

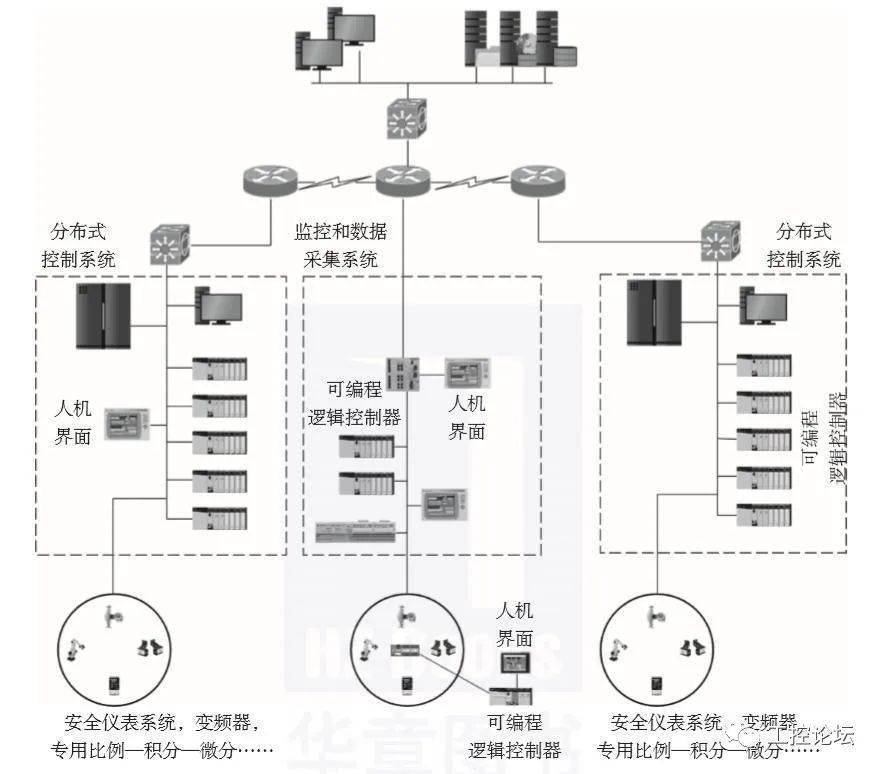

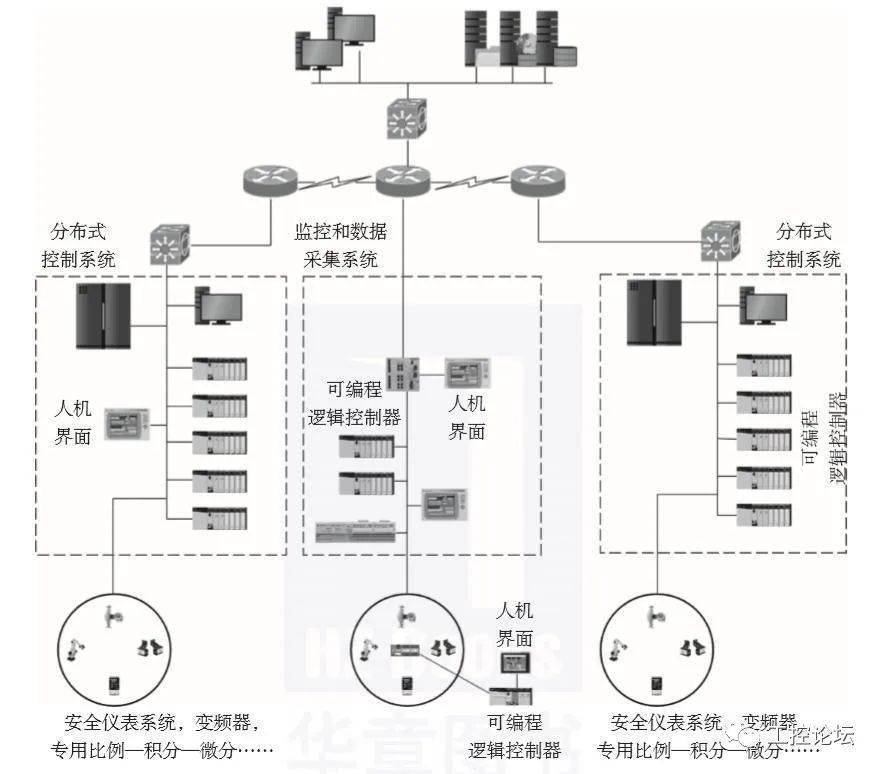

监控和数据采集(SCADA)系统是用于描述组合使用ICS类型和设备的术语,所有这些都在为共同的任务发挥作用。下图展示了SCADA网络示例。在这里,SCADA网络由共同构成整个系统的所有设备和组件组成。由于SCADA系统应用于电网、供水设施、管道运行以及使用远程操作站的其他控制系统,因此通常分布在广泛的地理区域。

分布式控制系统

与SCADA系统密切相关的是分布式控制系统(DCS)。SCADA系统和DCS之间的差异非常小,随着时间的推移,两者几乎无法区分。传统上,由于SCADA系统用于覆盖更大地理区域的自动化任务,这意味着SCADA系统的某些部分位于不同的楼宇或设施中,而DCS通常限制于设施的单独场所。DCS通常是一个大规模、高度工程化的系统,具有非常特定的任务。它使用集中式监控单元,可以控制数千个I/O点。该系统建设时预留冗余设备,以适用于所有级别的安装,从冗余网络和连接到冗余服务器组的网络接口到冗余控制器和传感器,所有这些都考虑到了,以创建一个严格且可靠的自动化平台。

DCS系统最常见于水管理系统、造纸和纸浆厂、制糖厂等。

安全仪表系统

安全仪表系统(SIS)是专用的安全监控系统。它们可以安全、优雅地关闭受监控系统,或者在硬件出现故障时将系统置于预定义的安全状态。SIS使用一组表决系统来确定系统是否正常运行。

----------------------------------------------------------------------------------------------------

工业控制系统

工业控制系统(ICS-Industrial control system)(也称工业自动化与控制系统)是各式各样控制系统类型的总称,是由各种自动化控制组件以及对实时数据进行采集、监测的过程控制组件,共同构成的确保工业基础设施自动化运行、过程控制与监控的业务流程管控系统。

工业控制系统的子系统或功能组件包括但不限于数据采集与监控系统(SCADA)、分布式控制系统(DCS)、可编程逻辑控制器(PLC)、远程测控单元(RTU)、网络电子传感、监视、控制、诊断系统等。相关信息系统如图形化界面、过程历史率、制造执行系统(MES)以及厂站信息管理系统。

SCADA系统

SCADA系统,英文全称为Supervisory Control And Data Acquisition,即数据采集与监控系统,是工业控制的核心系统,主要是用于控制分散的资产以便进行与控制同样相同重要的集中数据采集。SCADA系统主要是用于分布式系统,如水处理、石油天然气管道、电力传输和分配系统、铁路和其他公共运输系统。

SCADA系统集成了数据采集系统、数据传输系统和HMI软件,以提供集中的监视和控制,以便进行过程的输入和输出。SCADA系统的设计用来收集现场信息,将这些信息传输到**计算机系统,并且用图像或文本的形式显示这些信息。因此,操作员可以从集中的位置实时地监视和控制整个系统,根据每个系统的复杂性和相关设置,控制任何一个单独的系统,自动执行相关操作或任务,这也可以由操作员命令来自动执行。

DCS系统

DCS系统,英文全称为Distributed Control Systems,即分布式控制系统,主要是用于在同一地理位置环境下,控制生产过程的系统。DCS系统常用于炼油、污水处理厂、发电厂、化工厂和制药厂等工控领域。这些系统通常用于过程控制或离散控制系统。

DCS系统采用集中监控的方式协调本地控制器以执行整个生产过程。通过模块化生产系统,DCS减少了单个故障对整个系统的影响。在许多现代化系统中,DCS系统与企业系统之间设置接口以便能够将生产过程体现在业务整体运作中。

RTU系统

RTU,英文全称为Remote Terminal Unit,即远程终端单元,有的行业也称之为远程测控终端,是SCADA系统的基本组成单元,负责对现场信号、工业设备的监测和控制。和PLC相比,RTU具有通讯距离较长、通讯接口多样、存储容量大、适应更加恶劣的温湿度环境等特点。由于RTU更多吸收了通信技术的发展,其应用更多侧重在广域环境,如石油天然气长输管线和油气田领域。应该说PLC是为了传统工厂基础自动化的发展需求而涉及到,RTU在分布式和远程能力上对PLC进行补充,更实用当前ISC系统的特点。

PCS系统

PCS系统,英文全称为Process Control System,即过程控制系统。过程控制系统即以表征生产过程的参量为被控制量使之接近给定值或保持在给定范围内的自动控制系统。

过程控制在石油、化工、电力、冶金等部门有广泛的应用。20世纪50年代,过程控制主要用于使生产过程中的一些参量保持不变,从而保证产量和质量稳定。60年代,随着各种组合仪表和巡回检测装置的出现,过程控制已开始过渡到集中监视、操作和控制。70年代,出现了过程控制最优化与管理调度自动化相结合的多级计算机控制系统。

以表征生产过程的参数为被控制量使之接近给定值或保持在给定范围内的自动控制系统。这里“过程”是指在生产装置或设备中进行的物质和能量的相互作用和转换过程。

PLC系统

PLC系统,英文全称为Programmable Logic Controllers,即可编程逻辑控制器,在工业自动化和控制系统的网络体系结构中,PLC作为重要的控制部件,通常应用在SCADA和DCS系统中,用于实现工业设备的具体操作与工艺控制,通过回路控制提供本地的过程管理。

在SCADA系统中,PLC的功能与RTU一样。当用于DCS系统时,PLC被用作具有监视控制计划的本地控制器。同时,PLC也常被用作重要部件配置规模较小的控制系统。PLC具有用户可编程存储器用于保存实现特定功能的指令,如I/O控制、逻辑、定时、计数、PID控制、通信、算术、数据和文件处理等。随着通信技术的发展,PLC也由封闭的私有通讯协议转而使用开放的公共协议,大幅度提高了系统的兼容性,方便了系统的维护与更新。